|

||||||||||

|

|

||||||||||

|

|

|

||||||||||

|

|

||||||||||

|

|

碱减量前处理对涤纶织物疏水整理效果的影响

1、江南大学生态纺织教育部重点实验室,2、拓纳贸易(上海)有限公司

杜金梅1 罗雄方1 唐烨1 李 勇2 任学宏1 许长海1

[摘 要]为了解涤纶碱减量处理对织物疏水整理后疏水、抗皱性、断裂强度、白度性能的影响,对涤纶织物碱减量处理后,进行了聚丙烯酸、正硅酸四乙酯和十八烷基胺疏水处理。通过碱减量处理后织物润湿性能的改变确定了碱减量处理的条件为在5% NaOH溶液中于90 °C处理10min。碱减量处理可通过使涤纶质量减轻、表面形成凹坑和增加织物交织点的空隙来改变织物的润湿性能,同时为后续多元酸处理提供适当反应位点。经碱减量处理再进行疏水处理的涤纶织物与未经碱减量处理而直接进行疏水处理的织物相比,织物静态接触角增大,且水滴不会随接触时间的延长而出现润湿织物的现象,断裂强度增大,抗皱性能提高,白度无明显变化。

[关键词]涤纶;疏水;碱减量;正硅酸四乙酯;十八烷基胺

防润湿性能主要取决于材料表面能量和表面粗糙程度[1,2]。疏水性表面,通常是指水接触角大于90°的表面。当材料的表面能量降低,同时材料表面的粗糙程度得到大幅度提高,便能制成性能优良的疏水材料[3-5]。涤纶纤维因具有优良的物理化学性能,使用广泛,发展迅速,成为目前世界上产量最多的化学纤维。由于涤纶织物的广泛应用,以及疏水材料的市场需求,疏水涤纶织物的研究也日益受到关注。涤纶分子结构为对苯二甲酸乙二酯,有着很高的结晶度和取向度,玻璃化温度较高,它的物理化学性能导致其难发生化学反应,这也就意味着通过化学整理方法实现涤纶改性较困难[6,7]。结合涤纶本质特点,超临界二氧化碳流体被应用到涤纶的疏水整理上,整理后织物具有一定疏水性能,但是超临界二氧化碳流体技术要在高压条件下应用,对仪器要求高、同时耗能[8]。氧化锌纳米棒可有效赋予涤纶纤维表面粗糙度,对疏水性的改善有效果,但是一般采用物理沉积方式,故耐久性能较差[9]。物理涂层整理技术较多的应用到涤纶上,但同样存在耐久性以及手感问题[10-12]。本研究通过涤纶织物预处理,增加涤纶化学反应位点,赋予涤纶具有一定反应性能的中间媒介,然后经过硅酸乙酯的缩聚提高纤维表面粗糙程度,再利用低表面能的十八烷基胺降低织物的表面能量,最终制备出疏水涤纶织物。研究了前处理条件的影响并对处理后织物的疏水性能、折皱回复角、断裂强度、白度进行了探讨。

1、实验部分

1.1 实验材料

涤纶织物规格为5.56tex*5.56tex/168*128/10cm。促进剂十二烷基二甲基苄基氯化铵(国药集团化学试剂公司)、聚丙烯酸(PAA,国药集团化学试剂公司)、盐酸(国药集团化学试剂公司)、无水乙醇(国药集团化学试剂公司)、十八烷基胺(OA,国药集团化学试剂公司),正硅酸四乙酯(TEOS)、氨水(上海一基实业有限公司),以上试剂均为分析纯。

1.2 碱减量处理

剪取定量涤纶织物,准确称量一定质量的氢氧化钠和促进剂溶于去离子水中。将溶液放置在一定温度的水浴锅中,加入涤纶织物不断地搅拌,反应一段时间后,取出织物。充分水洗后用去离子水洗三次,于45 °C烘干。

1.2.1 温度对碱减量的影响

水浴锅的温度分别为70°C,80°C,90°C,100°C,促进剂浓度2 g/L,氢氧化钠用量一定,浴比1:30,反应10min。

1.2.2 反应时间对碱减量的影响

反应时间分别取10 min,20 min,30 min,促进剂浓度2g/L,氢氧化钠用量一定,浴比1:30,温度90°C。

1.2.3 氢氧化钠用量对含氯量的影响

氢氧化钠用量分别为0.5%,1%,5%,10%,促进剂浓度2g/L,温度一定,浴比1:30,反应时间一定。

1.3 聚丙烯酸(PAA)预处理

配制4 g/L PAA溶液,将碱减量处理涤纶织物放入溶液中,搅拌下浸渍12 h。织物取出,于轧车上轧一次,轧余率为110%。120 °C焙烘3 min,丙酮洗三次后,去离子水洗三次,45°C烘干。

1.4 正硅酸四乙酯(TEOS)处理

用盐酸调节乙醇与水比例为7:3的混合溶液至pH为3,加入对溶液重为5%的正硅酸四乙酯(TEOS),混合均匀后放入碱减量-PAA预处理的涤纶织物,浸渍2 h后加入5%的氨水,继续处理2h。将织物取出,用丙酮洗充分洗涤三次,再用去离子水充分水洗后90°C烘干备用。

1.5 十八烷基胺(OA)处理

将对溶液重5%的十八烷基胺(OA)溶解于无水乙醇溶液,加入对溶液重4%的氨水。浸入碱减量-PAA-TEOS处理的涤纶织物,反应12h后,经轧车轧一次后于120°C焙烘2 min。用丙酮充分洗涤三次,再用去离子水充分水洗后90°C烘干。

1.6 织物物理性能测试

1.6.1 织物润湿性能

将待测织物固定在载玻片上,至少在10个不同位置分别滴加10μL水滴,记录各测试点水滴润湿织物的时间,取平均值。

1.6.2 表面接触角

将待测织物固定在载玻片上,利用DSA100表面接触角测量仪,至少在5个不同位置分别滴加10 μL水滴,读取水在各位置测得 的静态接触角,取平均值。

1.6.3 折皱回复角

使用YG(B)541D全自动数字式织物折皱弹性仪,根据GB/T3819-1997(2004)标准,把布样沿经向和纬向分别剪成2cm×2cm各五片凸字型试样,放好布样,开始工作,记录数据。计算经向平均缓弹性回复角和纬向缓弹性回复角,两者之和反映织物的抗折皱弹性。

1.6.4 断裂强度

涤纶织物拉伸断裂强度测试参照GB/T3923.1-2013《织物拉伸性能断裂强力和断裂伸长率的测定条样法》在YG(B)026D-250电子织物强力机上进行。织物按照测试标准裁剪,试样的长度方向应平行于织物的经向,织物裁剪3块试样,每块试样长度约25 cm,裁剪成宽6 cm,扯去纱边使之成为5 cm,记录织物断裂时的最大强力值,取其平均值。

1.6.5 织物白度

使用WSD-Ⅲ型全自动白度计,用黑筒、标准白板校准后,将样品叠成4层放到测试台上,对准光孔,压置于测试台,执行操作,每个测试样品不同位置测试3次,记录亨特白度Wh值,单位%,取其平均值。

1.6.6 织物形貌表征

涤纶织物形貌采用日本日立SU-1510扫描电子显微镜(SEM)表征,放大倍数为8000倍。

2、结果与讨论

本文以液滴在织物表面的静态接触角和液滴润湿织物的时间来表征织物疏水及被润湿性能。静态接触角的测量是利用仪器DSA100表面接触角测量仪。润湿时间是记录水滴滴加到织物直至被完全吸收(润湿织物)的时间。水滴滴加到未经任何处理和经碱减量处理但未进行疏水处理的涤纶织物后会在较短时间内润湿织物,因此水滴在织物上形成的接触角是随着时间变化的,所以对于未经疏水整理的织物,本文以润湿时间而不是静态接触角来表征碱减量处理对涤纶被润湿性能的影响。经疏水处理后的织物,滴加水滴后,水滴不会被织物吸收,形成的接触角不随时间变化。因此,对疏水整理后的涤纶,本文以水滴静态接触角表征其疏水性能。

2.1 碱减量处理

2.1.1 温度对碱减量的影响

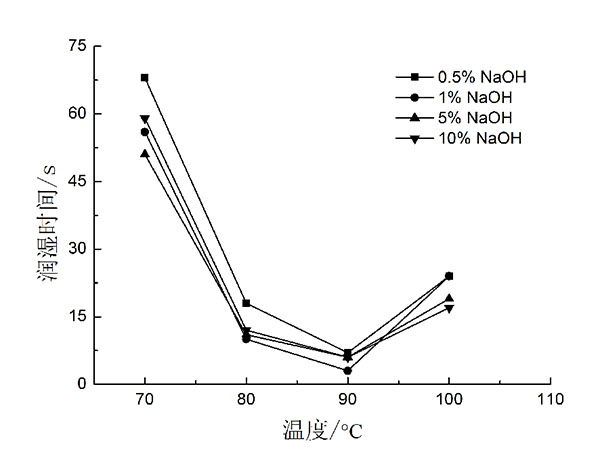

图1 温度对涤纶碱减量处理效果的影响

温度对涤纶碱减量处理效果的影响如图1所示。随着温度的升高,织物的润湿时间先下降后升高,当温度为90°C时,润湿时间相对较短。当温度较低时,反应一般在纤维的最外层,随着温度的升高,反应可以深入涤纶纤维内部。因此,随着温度的升高,水解反应剧烈,润湿时间减少。当温度高于90°C时,易产生减量不匀,故润湿时间增加。所以,选择温度为90°C对涤纶织物进行碱减量处理。

2.1.2 反应时间对碱减量的影响

反应时间对碱减量涤纶润湿时间的影响见表1。相同处理温度下,随反应时间的延长,碱减量后的润湿时间基本上呈先减少后增加的趋势。因为随着涤纶水解产物增多,处理液粘度变大,降低了OH-的扩散速度,导致反应速度减慢,碱减量效果降低。由表1还可发现反应时间为10min、20min时,润湿时间相差不大,故比较其断裂强度,以确定涤纶碱减量处理时间。

表1 反应时间对碱减量涤纶润湿时间(s)的影响

反应时间 (min) | NaOH 质量百分数(%) | |||

0.5 | 1 | 5 | 10 | |

10 | 7 | 3 | 6 | 6 |

20 | 8 | 10 | 5 | 5 |

30 | 16 | 14 | 10 | 6 |

碱减量处理时间对织物断裂强力的影响见表2。表中列出了碱减量处理中NaOH用量为5%时处理时间分别为0、10min、20min时的经向断裂强力。断裂强力随碱减量处理时间的增加而降低,这是因为随处理时间增加纤维变细并且纤维表面产生凹穴,受到外力时会产生应力集中,从而导致强力下降。综合处理时间对涤纶织物润湿时间和断裂强度的影响,选择处理时间为10min。

表2 碱减量处理时间对织物断裂强力的影响

| 处理时间(min) | 0 | 10 | 20 |

| 断裂强度(N) | 700±17 | 593+15 | 360±20 |

注:数据为经向断裂强度。

2.1.3 氢氧化钠用量对碱减量的影响

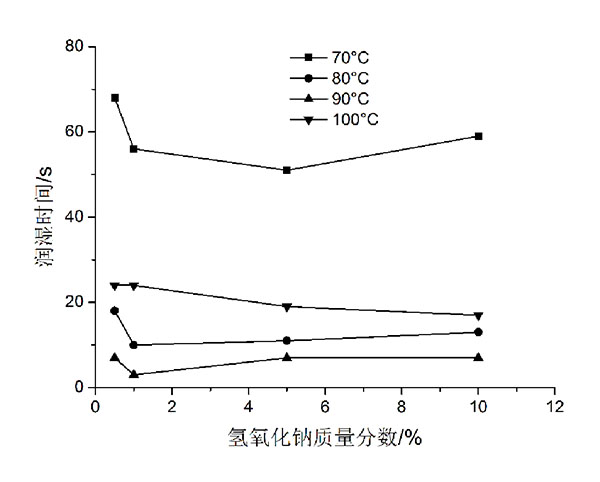

氢氧化钠用量对碱减量的影响如图2所示。对同一处理温度,随氢氧化钠用量的增大,润湿时间呈先减少后基本保持不变。这是由于氢氧化钠用量增加,吸附到纤维表面的OH-量增加,在一定的处理时间内碱减量效果提高,润湿时间减少。由于涤纶表面积的有限性,吸附到纤维表面上的OH-数量不是一直随着氢氧化钠用量的增加而成比例增加,故处理浴中氢氧化钠用量达到一定值后继续增加用量,碱减量效果变化不明显,润湿时间也会增加或趋平。所以,选择氢氧化钠用量为5%对涤纶进行碱减量处理。

图2 氢氧化钠用量对碱减量的影响

2.2 织物物理性能

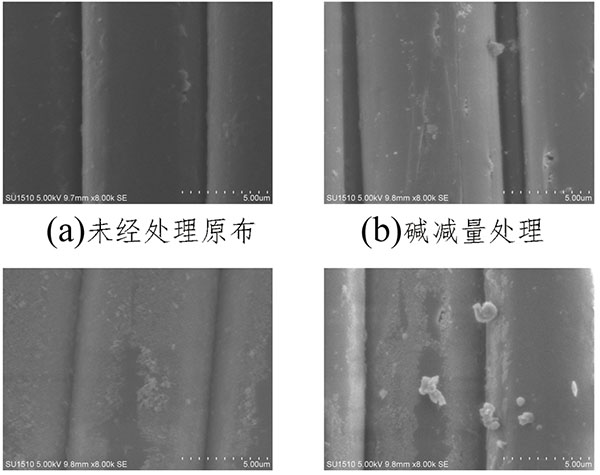

碱减量处理后涤纶织物被润湿时间缩短主要是由于织物纤维变细、纤维表面形成凹坑以及织物交织点空隙的增大[13]。由织物SEM照片图3a-b可见,经碱减量处理后涤纶纤维表面出现凹坑。为了增加TEOS和OA在涤纶织物表面发生化学反应位点,多元羧酸类化合物聚丙烯酸被用来对涤纶织物进行预处理。聚丙烯酸预处理后,涤纶织物表面可含有一定数量的-COOH。TEOS水解后产生的Si-OH与织物上的羧基发生酯化反应的同时也会发生水解产物之间的缩聚从而使织物表面达到一定粗糙度。再经过低表面能化学物质OA处理后,织物表面能量降低,具有一定疏水性。

图3 涤纶织物SEM照片X8000:(a)未经处理原布,(b)碱减量处理,(c)原布-PAA-TEOS-OA处理,(d)碱减量-PAA-TEOS-OA处理后织物表面形态

2.2.1 疏水性能

由图1-2及表1可知,涤纶碱减量处理后,纤维吸湿性速度增大,这主要是由于聚酯大分子发生酯键水解,纤维表面出现凹坑。碱减量处理对涤纶PAA-TEOS-OA疏水处理效果的影响见图3c-d及表3。由涤纶织物未经碱减量处理而直接进行PAA-TEOS-OA改性(图3c)和经碱减量处理再进行PAA-TEOS-OA改性(图3d)的扫描电镜照片可知,经碱减量处理的涤纶织物表面有较大粗糙物质。由碱减量-PAA-TEOS-OA处理前后织物物理性能测试数据的表3可知,滴加水滴30s后,水滴可渗透入未经任何处理原涤纶织物及仅经过碱减量处理的涤纶织物,静态接触角为0,且实验观察到水滴润湿经碱减量处理织物的时间明显小于原涤纶织物。未经碱减量处理直接进行PAA-TEOS-OA改性的涤纶织物静态接触角为105°,显示一定的疏水性。但是实验发现,滴加水滴10 min后,水滴在织物表面慢慢扩散。经碱减量处理再进行PAA-TEOS-OA改性的涤纶织物静态接触角大于未经碱减量处理而直接进行PAA-TEOS-OA改性样品,且水滴不会随时间延长而出现润湿织物的现象。这可能是由于碱减量处理使纤维表面出现凹坑及纤维酯键的水解为后续PAA整理提供适当反应位点引起的。研究发现涤纶织物经碱减量-PAA-TEOS-OA处理的工艺中,在保持其它处理条件不变的情况下,PAA处理可赋予织物一定数量的羧基,但PAA浓度的改变对织物最终疏水效果影响不大;织物表面接触角(疏水性)随着TEOS处理浓度上升总体呈增大趋势,但是过高TEOS用量将导致生产成本的增加;当织物表面被十八烷基胺的烷基长链有效覆盖后,织物的表面能降低,疏水效果增强,继续增大十八烷基胺反应用量,水滴在织物表面的静态接触角基本保持不变 [13]。如表3所示,根据最佳工艺处理的织物表面接触角为116°。处理过后的织物具有良好的表面接触角,达到了预期的效果。

2.2.2 折皱回复角

一般用折皱回复角的大小来表征织物的抗皱性能和弹性。折皱回复角越大,织物的抗皱性能越号,织物的弹性越强。从表3可以看出,单纯的碱减量处理对织物抗皱性能几乎无影响;未经碱减量处理直接进行PAA-TEOS-OA处理和经碱减量处理再进行PAA-TEOS-OA处理的织物的折皱回复角明显增大,且经碱减量处理再进行疏水处理的织物折皱回复角大于单纯进行疏水整理的涤纶织物。这可能是因为碱减量处理有利于PAA整理的进行,接枝聚丙烯酸增大了分子间的交联作用,从而提高了织物的弹性。

表3 碱减量-PAA-TEOS-OA处理前后织物物理性能

物理性能 |

原布 |

碱减量 处理 | 原布 PAA- TEOS-OA | 原布 碱减-PAA- TEOS-OA |

| 静态接触角(°) | 0a | 0a | 105a,b | 116a |

| 折皱回复角(°) | 234 | 233 | 255 | 263 |

| 断裂强度(N) | 700±17 | 593±15 | 639±5 | 649±14 |

| 白度(%) | 91.72±0.25 | 92.22±0.45 | 92.16±0.33 | 92.11±0.36 |

2.2.3 断裂强度

从表3可以看到,经过碱减量处理后,织物断裂强度下降。这是因为碱减量处理的作用会使纤维直径变细,表面形成凹坑,受外力容易产生应力集中,强力有所下降。从表3可以看到,经过碱减量处理后,织物断裂强度下降。涤纶纤维受力时首先是纤维大分子未取向部分的极性酯键的作用及苯环之间的作用被破坏,随后应力集中到取向的主链上,使共价键破坏,随着分子间作用力及共价键的不断破坏,最后织物被破坏。多元羧酸PAA和TEOS处理后,极性大分子进入涤纶大分子的无定形区域,破坏了原有大分子之间的苯环之间的作用,易产生应力集中问题,故PAA-TEOS-OA处理后织物断裂强度较未经任何处理的有所下降。经疏水处理后涤纶织物的强力虽低于未经处理织物,但高于单纯经碱减量处理后织物的强力,且经碱减量处理再进行PAA-TEOS-OA处理的织物的断裂强力也大于未经碱减量处理而直接进行PAA-TEOS-OA处理的织物。这是各方面因素交互作用的结果。一方面,碱减量处理导致强力有所下降;另一方面,疏水整理时在纤维表面,纤维与聚丙烯酸的反应,TEOS的水解与缩聚能增强分子间的相互作用力,能修复纤维的部分强力损失。反应的位点越多,修复的程度越高。

2.2.4 织物白度

用全自动白度计测试织物疏水处理前后白度变化,实验结果见表3。经疏水处理后的涤纶织物白度较未处理的织物基本没有变化,可见经碱减量处理再进行疏水处理对涤纶织物的白度影响不明显。

3、结论

本研究旨在探讨涤纶碱减量处理对织物疏水整理后其疏水、抗皱性、断裂强度、白度性能的影响。通过碱减量处理后织物润湿性能的改变确定了碱减量处理的条件为在5% NaOH溶液中于90 °C处理10 min。碱减量处理可通过使涤纶质量减轻、表面形成凹坑、增加织物交织点的空隙来改变织物的润湿性能,同时为后续多元酸处理提供适当反应位点。经碱减量处理再进行PAA-TEOS-OA处理的涤纶织物与未经碱减量处理而直接进行PAA-TEOS-OA处理的织物相比,织物静态接触角增大,且水滴不会随时间延迟而出现润湿织物的现象;断裂强度增大,抗皱性能提高,白度无明显变化。

参考文献

[1] MICHIELSEN Stephen, LEE Hoonjoo. Design of a superhydrophobic surface using wovenstructures[J]. Langmuir, 2007, 23 (11): 6004-6010.

[2] LEE Hoonjoo, MICHIELSEN Stephen. Preparation of a superhydrophobic rough surface[J]. Journal of Polymer Scince Part B: Polym Physics , 2006, 45: 253-261.

[3] 高琴文,刘玉勇,朱泉,等. 棉织物无氟超疏水整理[J]. 纺织学报,2009, 30(5): 78-81.

[4] MARMUR Abraham. Wetting on hydrophobic rough surfaces: To be heterogeneous or not to be[J]. Langmuir, 2003, 19 (20): 8343-8348.

[5] 郑振容,吴涛林. 超疏水棉织物的简易制备技术[J]. 纺织学报, 2013, 34(9): 94-98.

[6] 郭静,徐德增,蔡月芬. 涤纶与改性涤纶在乙醇中的减量处理[J]. 纺织学报,2001, 22(6): 56-57.GUO Jing, XU Dezeng, CAI Yuefen. Causticization of the Polyester and

[7] 李旭明,师利芬,钱志华,等. 脂肪酶处理对涤纶织物亲水性能的改善[J]. 纺织学报,2012, 33(4): 91-94.

[8] 申晓星,杨文芳,张庆富. 超临界二氧化碳介质中的涤纶织物疏水改性[J]. 印染,2010, 36 (14): 11-15.

[9] 齐高璨,张焕,袁志好. 氧化锌纳米棒改性涤纶绸缎的超疏水与抑菌性能[J]. 无机盐工业,2010, 42 (4): 58-61.

[10]齐连怀,杨清香,汤凯,等. 超疏水硅橡胶涂层的制备[J]. 材料科学与工程学报,2014,32 (2): 272-275.

[11]薛朝华,张平,姬鹏婷,等. TiO2/SiO2核壳结构微粒的合成及超疏水防紫外线功能织物的制备[J]. 陕西科技大学学报(自然科学版),2013,6(31):45-52.

[12]喻华兵,汪存东,李瑞丰. 仿生超疏水二氧化硅/聚氨酯复合涂层的制备及性能[J]. 高分子材料科学与工程,2014,30 (1): 136-140.

[13]阎克路. 染整工艺与原理(上)[M]. 中国纺织出版社,2009,138-139.

[14]杜金梅,罗雄方,唐烨,等. 采用正硅酸四乙酯/十八烷基胺制备涤纶疏水织物[J]. 功能材料,2015, 12(36),6001-6005. (摘自江苏省纺织工程学会《太湖杯论文集》)